Резка является неотъемлемой частью процесса изготовления стали – это одна из наиболее часто используемых частей процесса, наряду с чем-то вроде сварки или гибки. Резка стали — это также сложный процесс, который имеет несколько различных вариаций, будь то распиловка, плазменная резка, гидроабразивная резка или лазерная резка. Самый последний тип резки в этом списке находится в центре внимания этого поста.

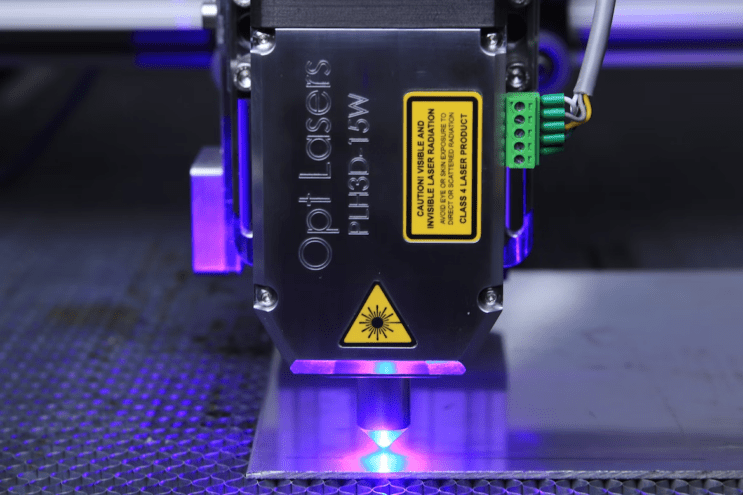

Лазерная резка листового металла – это процесс отделения одной части материала от другой — при этом используется концентрированный лазер, который испаряет материал при контакте. Хотя вначале это был сложный метод изготовления, пригодный только для крупномасштабной промышленности, с тех пор он достаточно продвинулся вперед, чтобы оборудование для лазерной резки стало использоваться малыми предприятиями, специалистами в области архитектуры, школами и даже отдельными энтузиастами и любительницами.

ИСТОРИЯ ЛАЗЕРНОЙ РЕЗКИ

В наши дни было бы довольно сложно найти кого-то, кто не знает, что такое лазер. Однако тот факт, что само слово является аббревиатурой, все еще остается загадкой для довольно многих людей. “Лазер” означает усиление света за счет стимулированного излучения – и относительно легко понять, что более короткое слово было бы намного проще принять как часть мейнстрима вместо полного названия этой технологии.

Еще один факт о лазерной резке как технологии, который известен еще меньше, заключается в том, что первоначально она была концептуализирована не кем иным, как самим Альбертом Эйнштейном в его статье под названием “О квантовой теории излучения”, в которой изложена теория лазера как технологии. Потребовалось еще несколько итераций и нескольким другим ученым, чтобы внедрить инновации в идеи Эйнштейна, прежде чем сама технология стала в какой-то степени возможной в середине прошлого века.

Первый реальный прототип импульсного лазера датируется 1960 годом, а прототип газового лазера появился относительно вскоре после этого. Отсюда возникла еще одна проблема лазера как технологии – это была технология без прецедента. Конечно, это продолжалось недолго, и промышленности потребовалось всего несколько лет, чтобы создать первый станок для лазерной резки (в 1965 году, компанией Western Electric Engineering Research Center) для вырезания отверстий в алмазных штампах.

Хотя это был первый технический пример использования лазера как технологии, фактически самый популярный из них появился всего два года спустя – в 1967 году. Это был станок для газоструйной лазерной резки, который использовался для резки толстых листов металла (толщиной 1 мм). Этот конкретный вариант использования оказался настолько эффективным, что быстро распространился на многие другие отрасли, работающие с различными типами металлов, – аэрокосмическая промышленность стала первым примером использования лазера для резки более “обычных” металлов, таких как титан и керамика.

Однако также существовал ряд вариантов использования, которые вообще не были связаны с металлами – например, использование лазеров для резки текстиля. Одной из главных причин такого выбора материала было то, что лазерные генераторы в то время были весьма ограничены по мощности, поэтому они не могли выделять достаточно тепла, чтобы превзойти теплопроводность большинства металлов.

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ЛАЗЕРНОЙ РЕЗКИ

Теперь, когда мы знаем краткую историю лазерной резки, пришло время понять, почему именно этот метод резки так популярен в наши дни – как для промышленности, так и для обычных пользователей. Лазерная резка http://www.m-laser.kz может похвастаться довольно большим количеством преимуществ, от скорости до масштабируемости и конфигурируемости, но у нее также есть своя доля недостатков, включая ее стоимость, ограничения по толщине материала и так далее. Теперь мы собираемся более подробно рассмотреть преимущества и недостатки лазерной резки.

ПРЕИМУЩЕСТВА ЛАЗЕРНОЙ РЕЗКИ

- Единственный контакт между оборудованием и металлическим изделием осуществляется через саму балку, что означает, что само оборудование сможет прослужить дольше благодаря отсутствию механического трения во время или после выполнения лазерной резки.

- Автоматизация играет большую роль в лазерной резке, поскольку многие ее элементы высокоавтоматизированы – это обеспечивает беспрецедентную точность при одновременном снижении или полном устранении затрат на ручной труд. Некоторые более дорогие типы оборудования для лазерной резки даже включают в себя дополнительные конвейеры и системы подачи для еще большей автоматизации и оптимизации процесса.

- Для этого типа резки характерна чрезвычайно высокая точность со средним пределом погрешности +/- 0,1 мм, а возможность многократного выполнения подобных операций с разницей не более + /- 0,05 мм чрезвычайно упрощает применение лазерной резки при изготовлении стали, когда требуется много одинаковых деталей. Все это возможно только потому, что устройства для лазерной резки управляются с помощью числового программного управления (ЧПУ) практически без участия человека, за исключением начальной настройки резки.

- При правильной настройке лазерная резка оставит лишь относительно небольшой заусенец в месте разреза, но это зависит от разрезаемого материала.

- Лазерная резка листового металла также выполняется быстрее, чем более традиционная механическая резка, хотя в большинстве случаев она применяется только к материалам толщиной до 10 мм. Существуют также некоторые специфические типы материалов, которые можно резать только с помощью лазерного оборудования, поскольку механические методы резки не позволяют сделать то же самое.

- Лазерная резка универсальна и подходит для обработки множества различных материалов – не только металлов, но и дерева, бумаги, акрила, МДФ и многого другого. Большинство лазерных резаков также способны наносить лазерную маркировку с минимальными необходимыми настройками, что значительно упрощает выполнение различных операций с помощью одного и того же оборудования.